|

Die SmallMosquito ist eine Eigenkonstruktion. Ziel ist es die Original Estes Mosquito zu vergrössern (Upscale 7x) und eine neue Finnenbefestigung zu erproben.

Die technischen Daten:

- Länge 75cm

- Durchmesser 4.0"

- Startgewicht ca. 1.2 kg

- MotorMount 38mm

- Motoren G - H

|

|

|

|

Einzelteile

- Finnen selbergemacht in Sandwichbauweise

- Airframe Tube 4" von PML mit GFK verstärkt

- Nosecone von Hawk Mountain Enterprises

- Motomount 38mm von PML

- 3x 6mm Zentrierringe aus Sperrholz

- Recorvery: RDAS Altimeter

- Safe-Eject von SpaceTec

- R7 Fallschirm von RocketMan

|

|

|

|

Bau:

Idee: die Finnen sollen nicht fix verklebt, sondern schraubbar befestigt werden. Das Airframe dient nur als aerodynamische Hülle und braucht nur die Spitze zu tragen !

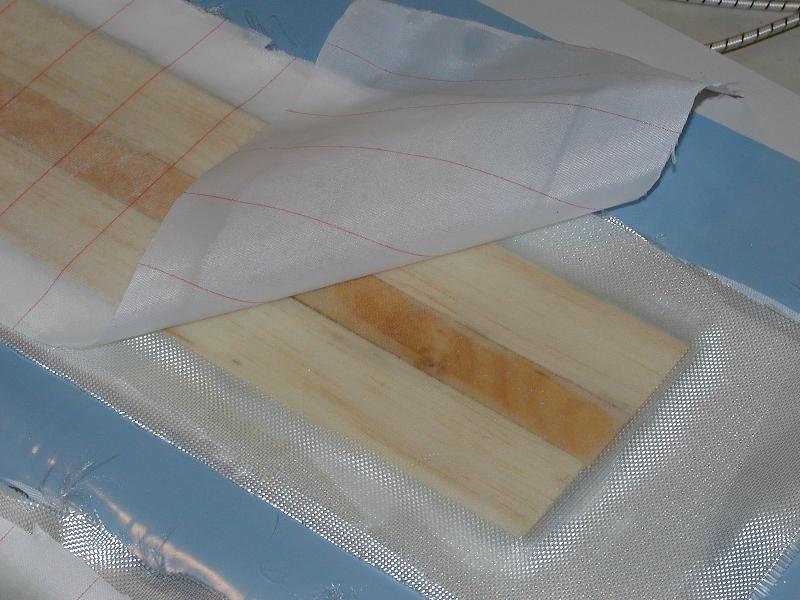

Zuerst werden 3 Leisten (Balsa und Sperrholz) stumpf aufeinander geklebt und mit 2 Lagen 160gr / m2 Glasgewebe eingepackt.

Die Schichtfolge ist hier: Balsaholz, Laminierharz, Glasgewebe (45 Grad versetzt), Abreissgewebe, blaue Trennfolie. Nur durch Pressen (ohne Vakuum) hab ich hier das überschüssige Harz im Abreissgewebe aufgefangen.

|

|

| Durch den zuvor erstellten Plan ist die Dimensionierung der Einzelteile ein Kinderspiel.

Nach dem Aushärten des Laminierharzes (siehe auch Material-Seite) sind die Finnen wieder durchsichtig geworden.

Eigentlich benötigt die Mosquito nur 3 Finnen, die vierte ist hier als Ersatz gedacht.

|

|

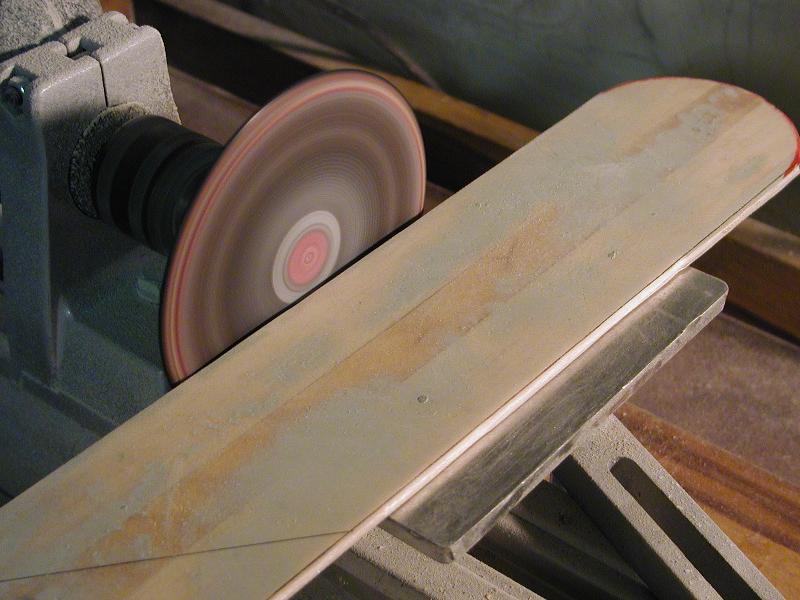

| Als nächstes benötige ich 3 Zentrier-Spanten aus 6mm dicken Sperrholz. Diese säge ich Aussen und Innen mit der Proxxon Dekupiersäge.

Obwohl mit der Säge nicht ganz genau runde Ausschnitte gelingen wollen, kann man diese doch mit der Schleifscheibe in der Bohrmaschine (siehe auch 3 Bilder weiter unten) eingespannt genau rund bringen.

|

|

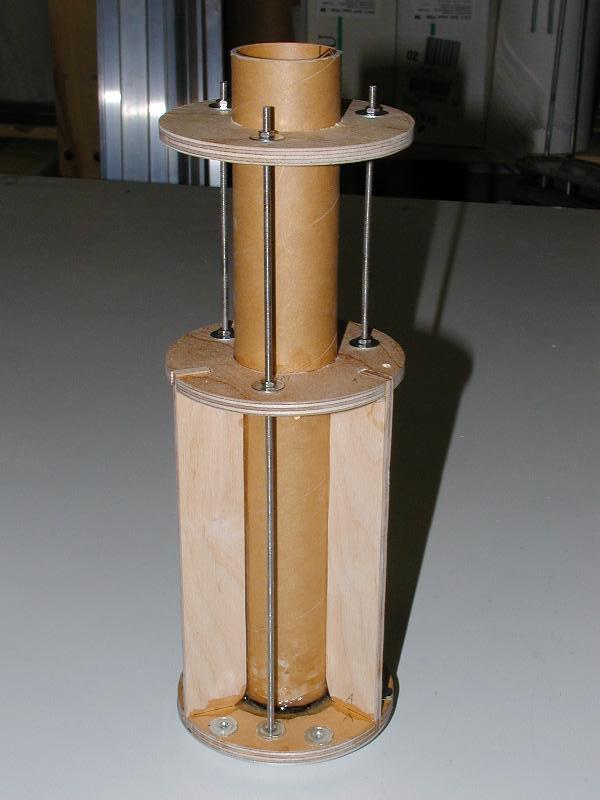

| Nun kann schon mal ein probeweises Zusammenstecken erfolgen.

Die Gewindestangen werden den Zug vom Fallschirmanker übernehmen und ergeben insgesamt eine Versteifung und Festigung des ganzen Motormounts samt Elektronik-Bay.

|

|

| Für den nächsten Schritt habe ich mir Hilfe an Land gezogen. Riccardo hat für mich die Grundierung mit dem Spritzfüller übernommen. Vielen Dank ! |

|

| Nach dem ersten (ja, ja, es werden noch etliche Durchgänge folgen) Schleifen habe ich die Kanten des noch offenen Balsaholzes mit einem Streifen Karton und Laminierharz geschlossen.

Hier erfolgt der genaue Schliff der Rundung.

|

|

| Nach noch ein paar weiteren Durchgängen (Grundieren und Schleifen) liegen die Finnen nun fertig für den Einbau vor. |

|

|

|

Motor-Retention:

Die Motorhalterung von AeroPack ist ein herrlich einfach zu handhabendes System und ermöglicht durch den Schraubverschluss ein schnelles Wechseln der Motoren.

Der Retainer wird mit 20 Min. Epoxy verklebt.

|

|

|

|

Finnen Befestigung

Die beiden untersten Zentrierringe nehmen die fixen Finnenhalterungen auf. Diese Halterungen werden für eine bessere Fixierung mit den Zentrierringen verzapft.

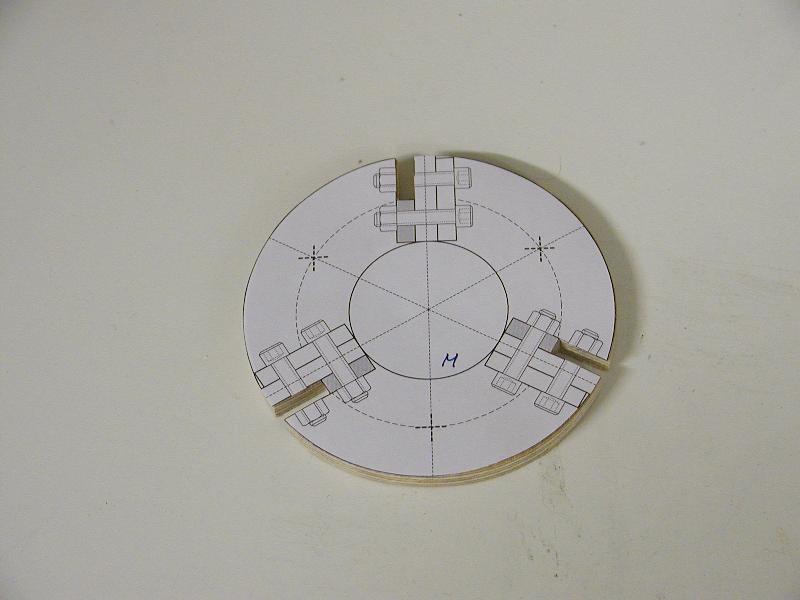

Um den genauen Ort der Aussparrungen markieren zu können, habe ich mir zuerst eine Schablone gezeichnet.

|

|

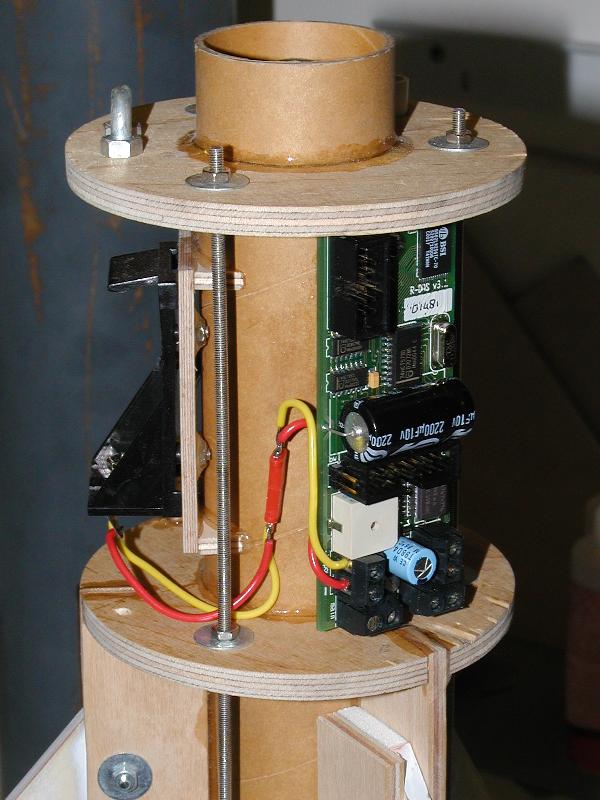

| Der fertige Motormount mit den Zentrierringen und verspannt mit den Gewindestangen ergibt eine stabile Plattform für die Finnenverankerung (unten) und die Elektronik-Bay (oben). |

|

| In der Elektronik-Bay habe ich Platz für einen Altimeter (hier RDAS) und die das Batteriefach.

Auf der hinteren Seite ist noch ein Safe-Eject für die Ausstossladung untergebracht. Diese Ladung wird mit dem Drogue-Anschluss des RDAS verbunden und stösst den Fallschirm am höchsten Punkt (Apogee) der Flugbahn aus.

|

|

| Mit einem Sperrholzbrettchen als grossflächige Unterlagsscheibe und 3x M3 Innensechskant Imbuss-Schrauben werden die Finnen befestigt.

Obwohl das Verhältnis von eingeklemmter Finne zu eigentlichen Finnenlänge mit 28mm zu 35 cm doch gross ist, ergibt sich eine flatterfreie Halterung.

Die eingeklebten Einschlagsmuttern werden für die Verschraubung mit dem Airframe und als Railguide Aufnahmepunkte benötigt.

|

|

|

|

Recovery:

Das Tubular Nylon (ummantelt mit dem gelben Nomex-Shield) und das ummantelte Gummiseil verbindet das Heckteil mit der Spitze und dem Fallschirm.

Das Nomex erhalte ich von einem Heissluftballon-Hersteller. Dieses schwer entflammbare Gewebe bildet das so genannte "Flammtuch" (unterste Sektion der Hülle) bei jedem Heissluftballon.

|

Noch kein Bild

|

|

|

Finish:

Mit einem Primer wird die Oberfläche vorbehandelt.

Nach nur einer Viertelstunde Wartezeit erfolgt die Nass-in-Nass Endlackierung mit gelbem 2K-Autolack (siehe auch Material-Seite)

|

|

|

|

Links / Author:

Dany Flury / Nov. 2002

|